O aço inoxidável que chega ao mercado em forma de chapas, tubos ou bobinas passa por um rigoroso processo de fabricação que combina ciência metalúrgica e engenharia de precisão. Esse ciclo produtivo começa na fundição e termina em produtos que podem durar décadas.

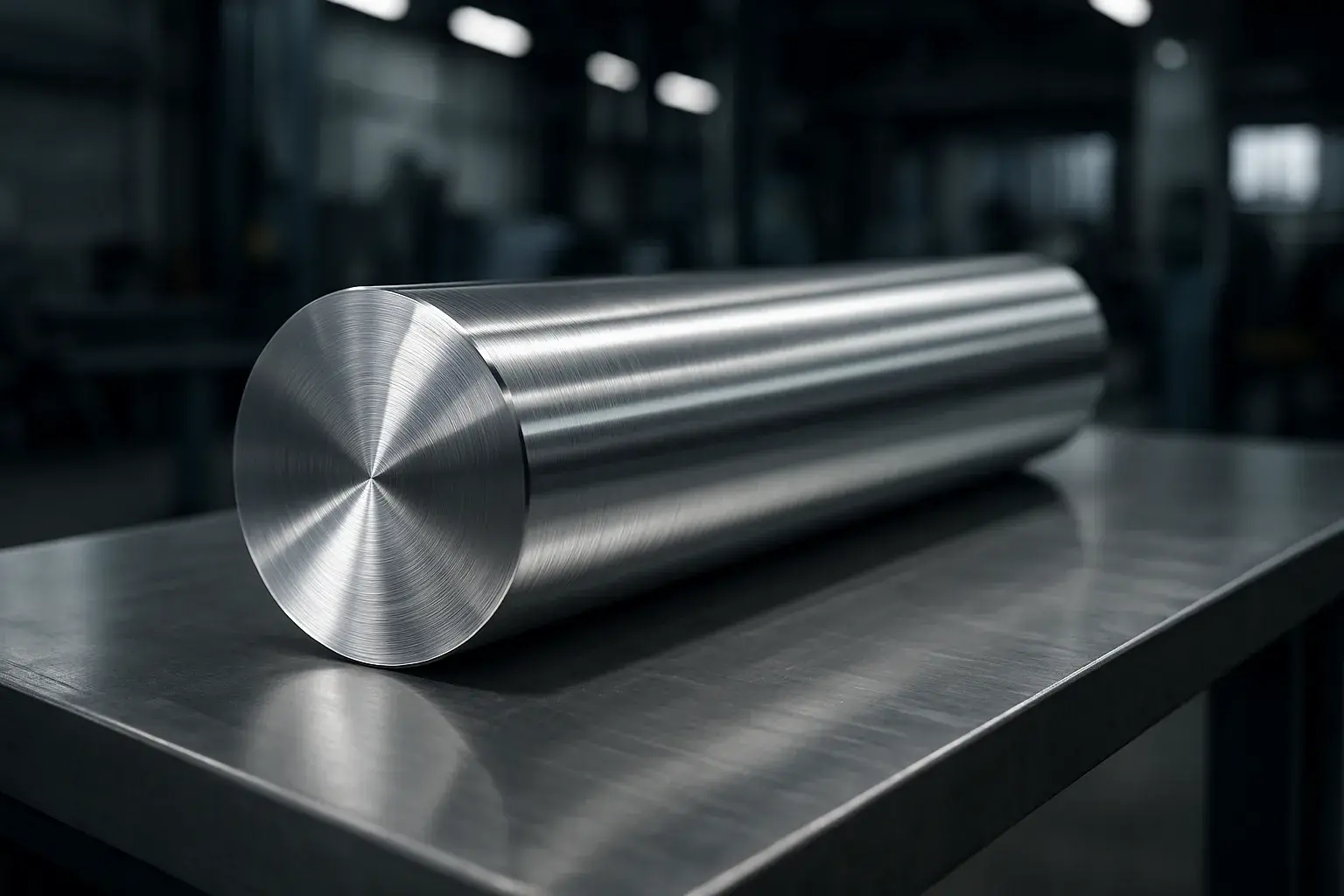

Tudo se inicia com a fundição, quando matérias-primas como ferro, cromo, níquel e, em alguns casos, molibdênio são fundidas em fornos a altíssimas temperaturas, acima de 1.500 ºC. Nessa etapa, a composição química é cuidadosamente ajustada para garantir as propriedades desejadas da liga. Impurezas são removidas e o metal é solidificado em blocos ou tarugos.

Segue-se a laminação, que pode ser a quente ou a frio. A laminação a quente produz chapas mais espessas e resistentes, enquanto a laminação a frio cria produtos de alta precisão dimensional e acabamento superficial mais liso e brilhante. Esse processo é essencial para aplicações estéticas, como fachadas arquitetônicas e eletrodomésticos.

No caso dos tubos, entra em cena a conformação e soldagem. As chapas laminadas são moldadas em formato cilíndrico e unidas por processos de soldagem altamente controlados, como TIG (Tungsten Inert Gas), laser ou soldagem por resistência elétrica. O objetivo é preservar a integridade da camada passiva de óxido de cromo, que garante a resistência à corrosão.

Após a conformação, os produtos passam por tratamentos finais. Entre eles estão a decapagem, que remove óxidos superficiais, e o polimento ou escovação, que conferem diferentes acabamentos visuais. Esses acabamentos não são apenas estéticos: também influenciam na resistência à corrosão e na facilidade de limpeza.

Por fim, os materiais são submetidos a rigorosos ensaios de qualidade, que incluem desde inspeções visuais até testes sofisticados como ultrassom e raio-X. Esses testes asseguram que o aço inoxidável atenda a padrões internacionais de segurança e desempenho.

Esse processo, embora exigente em energia e tecnologia, resulta em um material confiável, sustentável e amplamente reciclável. Mas, acima de tudo, garante que o inox esteja pronto para atender às necessidades mais complexas da indústria moderna — de ambientes hospitalares que exigem máxima higiene até estruturas offshore expostas à salinidade extrema.

Cada etapa da fabricação contribui para transformar o aço inox em um parceiro estratégico para quem busca qualidade, durabilidade e inovação. É justamente essa combinação de ciência e engenharia que faz do inox um material indispensável para o presente e insubstituível para o futuro.